今回のご依頼は、スワンクリスタルの乾電池液漏れを起こした事例です。

アルカリ乾電池を長期間入れたままにすると過放電で内圧が上昇し膨張します。最終的に容器が破裂し電解液であるアルカリ溶液が漏れ出すといった事案です。

さて、今回のご依頼は、ご依頼者さまが液漏れした箇所を清掃したとのですが、何らかの原因で起動しなくなったとのことです。修理に関しては、過去の経験上、以下懸念されます

- 高密度実装基板の故障診断は、基板の目視確認で明らかな断線やパーツ破損の確認が精いっぱい。

- 基板の動作仕様が分からないおよび解析・修理できる冶具を持ちえていない。

- 断線や故障パーツが目視で確認できても、再配線できる手段や交換できる汎用パーツである確率がかなり低い。

さて開封の上確認します。

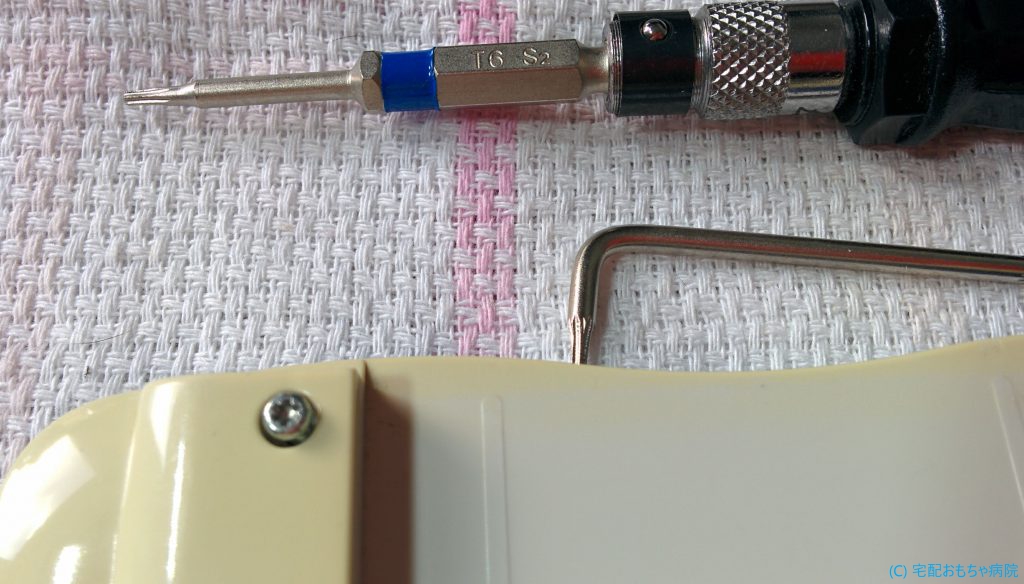

因みに本体は、特殊ねじが使用されているので、専用のドライバーが必要です。T6 or T7の星型で中心のいじり止めはなしです。

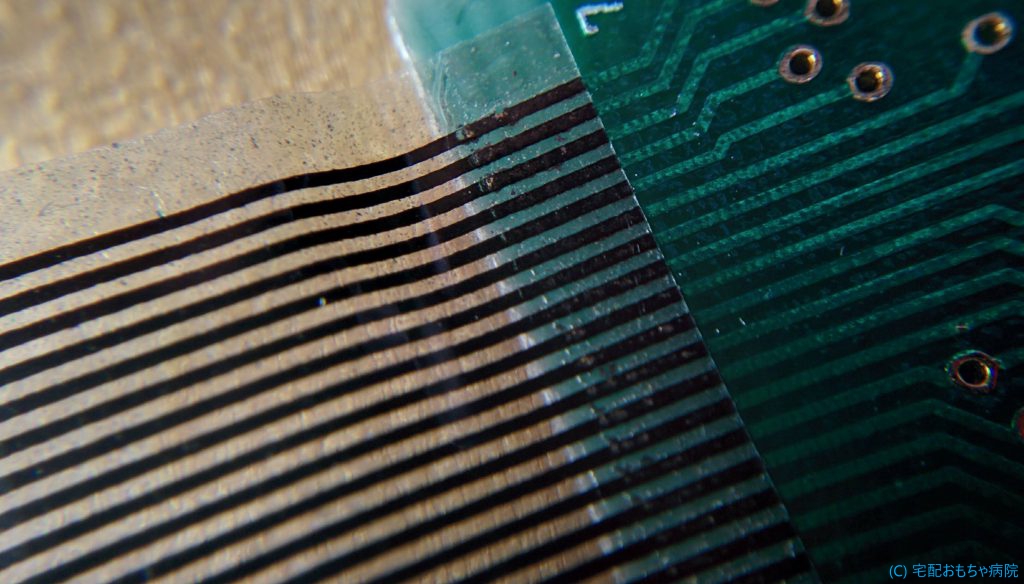

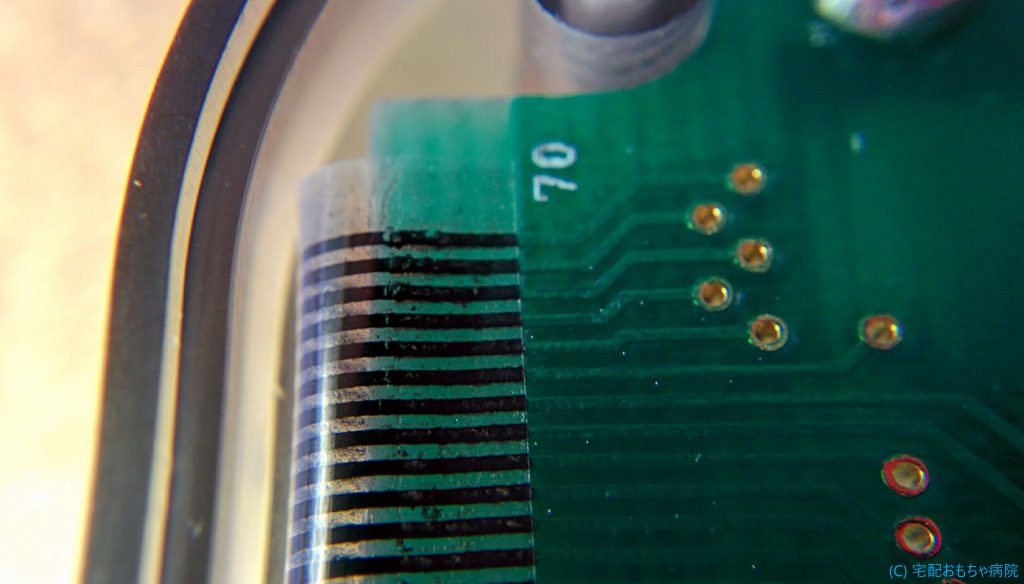

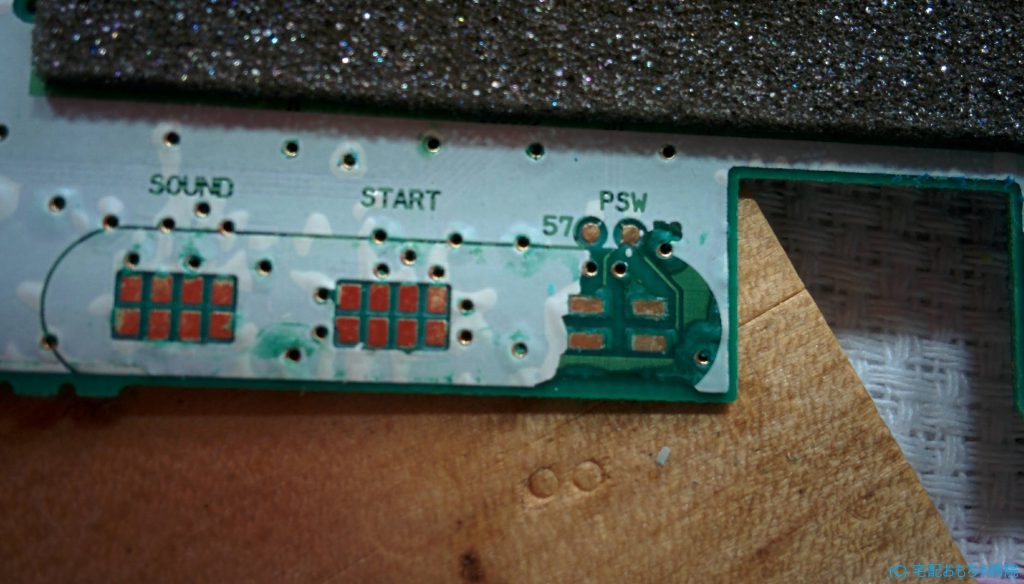

基板上を眺めると液漏れした周辺に青緑色の液漏れしたアルカリ溶液の跡がみえます。白のシルクで覆われた基板(知財保護関係)は、表面の配線がまったく見えず、配線の断線等を目視で確認するのは不可能になりました。※シルクを全て剥がせればというのもありますが、ほぼ不可能でしょう。。。

さて、その他にもアルカリ溶液が、レジスト面にも侵食しておりレジスト面の浮きがところどころに見受けられます。

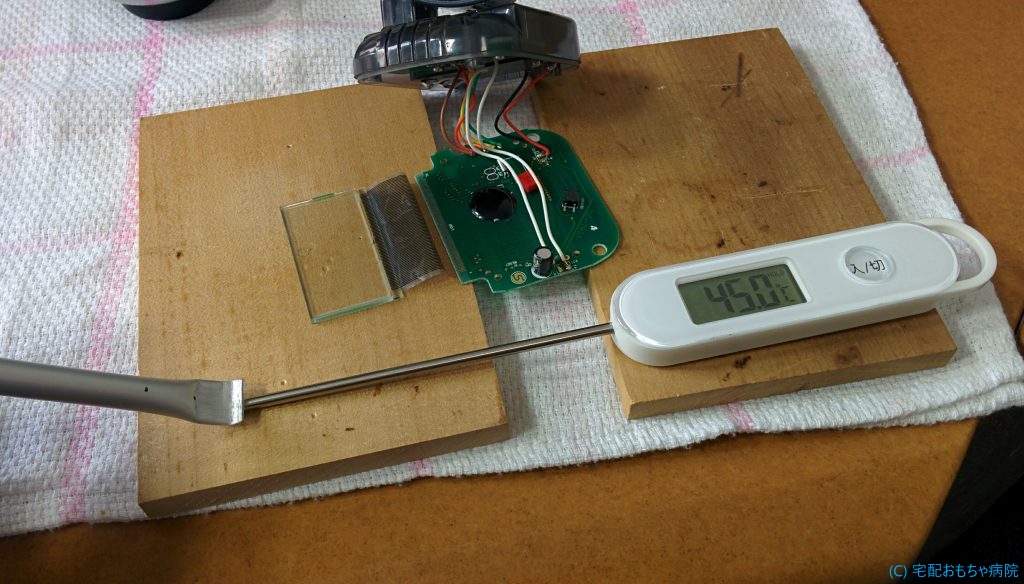

さて、悩んでいても仕方ないので、実装部品の動作を確認します。

- CPUは正常に起動しているか?

- 外部発振回路は正常化?

- 実装パーツの半田付けに剥がれや破損などはないか?

目視レベルでの実装パーツに明らかな問題は検出されず、CPUの端子確認し、GNDとの接続も確認され、また電圧も確認できました。ですが、外部発振回路が動作していません。オシロスコープにて、端子をあたるも発振の形跡がなく、そもそも電圧が供給されていませんでした。他の問題もあるかもしれませんが、本件が不具合の大きな問題となります。

しかし、発振回路の接続の確認もシルク面の印刷にて辿ることが困難です。数日、基板を眺め試行錯誤を繰り返しておりましたが、ここまでが当医院でできるいっぱいいっぱいの作業ということで、ご依頼者さまには修理不可能と通知し作業終了としました。

今回の修理での知見をまとめると、以下となります。

- 知財関係で機密情報保護する目的で、基板全面を保護された基板では、配線情報が皆無となる。

- 回路仕様が不明であると正常な動作との差異の比較が困難。

- やはり長期保管中は、電池を抜いておきたい。